PRODUCT製品販売

スクライブ及びブレークの工程について

半導体基板やウェハ上に形成された複数個の回路を、1個1個のチップ(ダイ)に個片化する工程をダイシング(スクライビング)工程と呼び、スクライブ&ブレークもこの工程に含まれます。

基板/ウェハの材質やチップサイズによりダイシングソー(回転ブレード)やレーザーを使用して切削、溶断する装置も使用されます。

弊社では、以下の特徴をもったスクライブ&ブレーク装置を提供しています。

スクライブとは?

-

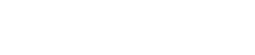

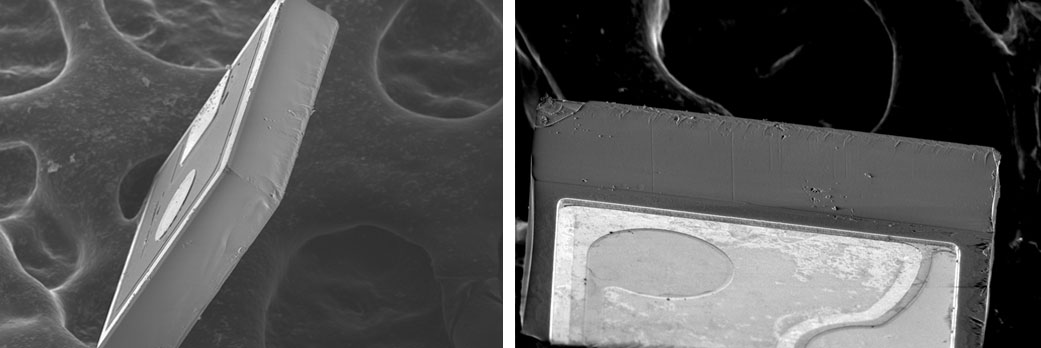

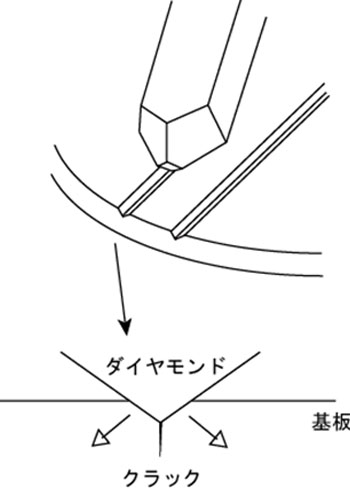

スクライブはダイヤモンドツールやレーザー等で半導体基板/ウェハに溝を作り、クラックを発生させる工程です。次のブレーク工程はそのクラックに圧力を与えることによりクラックを大きくし基板/ウェハを切断(分離)します。

弊社のスクライブ装置は蓄積された技術から生み出されたダイヤモンドスクライブツールを使用して「ケガク」事でその後ブレーク装置により割断された面は鏡のようにスムーズになります。ダイヤモンドスクライブの利点

・熱影響が無い:レーザー高熱やダイシングソーの切削摩擦熱で発生する切断面の歪・ダメージを与えません。

・水を使用しない:洗浄水、冷却水は不要。水を嫌う素材(ウェハ)を扱えます。水設備が不要の為、設置場所の自由度が広がります。

・ダイシングストレスが無い:低荷重で素材にストレスが掛かりません。

ダイシングソーではチッピングが出やすい硬い素材には最適です。・切り幅ゼロ:ストリートが短縮できるのでウェハ単位のチップ集積率を向上。極小チップにも対応します。

・ブレーク後の端面は鏡面:レーザーによる熱溶解やダイシングソーによる欠けの発生が無くLEDなど光デバイスに有効です。

スクライブ装置の他呼び方:スクライビング装置、スクライビングマシン、スクライバー、スクライバー装置

ブレークとは?

-

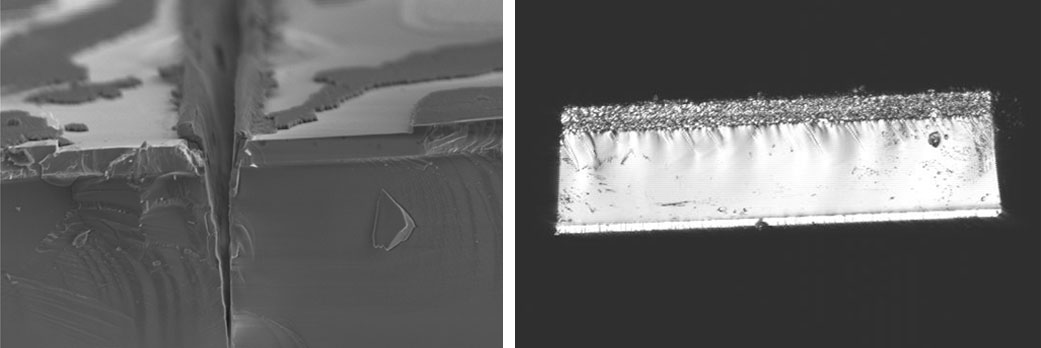

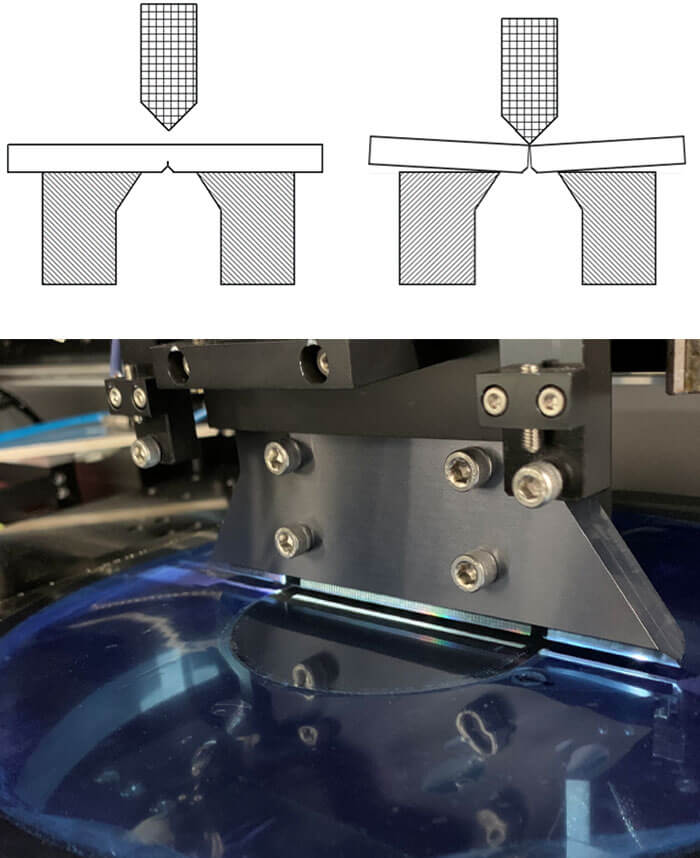

ブレークはスクライブ工程で生じたチップ間のクラックを裏面からブレードで圧力を与え、クラックを進展させウェハを割断する方法です。

ブレーク方式はいくつか種類がありますが、弊社のブレーク装置は右の図のギロチン法を使用しております。

スクライブ面に保護シートを貼り付け、中央で開くテーブルにスクライブラインが下を向くように載せます。上からブレードが下がり、クラックを大きくして分離していきます。ブレークの利点

・互換性:ダイヤモンド、レーザー、ハーフカット、ステルス等、様々なスクライブ加工後の基板/ウェハに対応します。

・ストリート短縮:クラックを利用する為、大きな切り幅は不要となり、チップ集積率を向上出来ます。

・固く脆い素材に:ダイシングソーでは欠け等の大きなダメージが生じる硬脆化合物半導体などに有効です。

- ブレーク装置の他呼び方:

- ブレイク装置、ブレーキング装置、ブレイキング装置、ヘキ開装置(ヘキカイ装置)ブレーキングマシン、ブレイキングマシン